化粧品の容器は見た目の高級感や使いやすさはもちろん、気密性や耐久性といった品質面も非常に重要です。

特に、フタの開閉感や中身の保護性能は、ユーザー体験を大きく左右します。

当社では、化粧品メーカー様から「従来の製法では寸法のばらつきが出てしまい、品質が安定しない」というご相談をいただきました。その課題に対し、低硬度エラストマーと2色成形の技術を活用することで、見た目と機能性を両立させた高品質なコンパクトケースを実現しました。

以下では、その開発事例をご紹介します。

寸法のばらつきが品質課題に。ゴム成形の問題をどう突破するか

化粧品メーカー様では、コンパクトケースのフタにゴム素材を使用していましたが、素材特性上、寸法公差が生じやすく、フタの閉まり具合や気密性に課題を抱えておられました。見た目や機能性を大切にする化粧品容器において、これは大きな品質問題でした。

寸法精度と気密性を両立する、エラストマー+2色成形のご提案

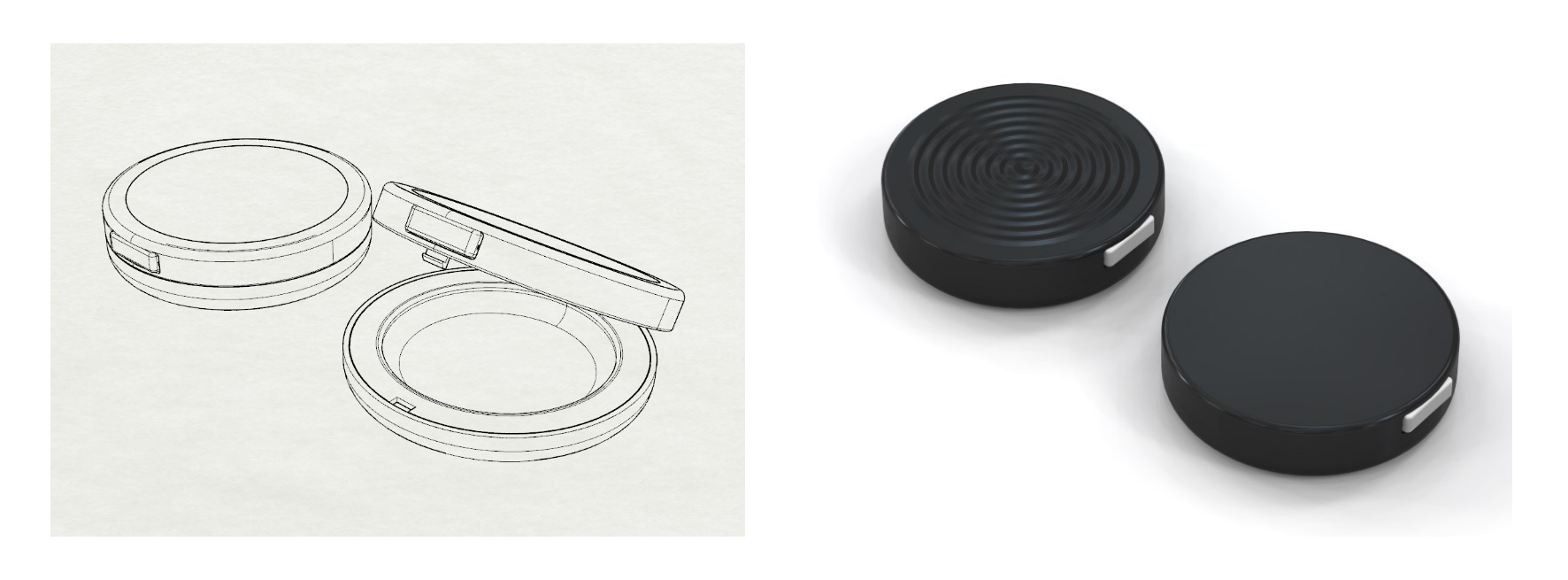

当社ではこの課題に対し、樹脂とエラストマーの2色成形をご提案。

エラストマーの柔軟性と密着性を活かしつつ、樹脂成形による寸法の安定性を両立させることで、従来のゴム成形では難しかった寸法公差の解消と高い気密性を実現しました。

異素材の組み合わせによる機能性と外観の両立は、コンパクト容器以外にも多くの製品で応用可能な技術です。

デザインから量産まで、ワンストップでサポート

当社では、デザイン・設計・試作・量産までのすべての工程をワンストップで対応しています。

まずはお客様のご要望やブランドイメージに合わせたデザイン提案を行い、化粧品容器としての見た目の美しさや使いやすさを追求。そのうえで、フタの開閉感や気密性などの細かな機構を考慮した設計を行い、試作品による性能・外観の確認を経て、量産体制へ移行します。

すべての工程は自社工場で完結するため、品質管理や納期調整にも柔軟に対応できます。

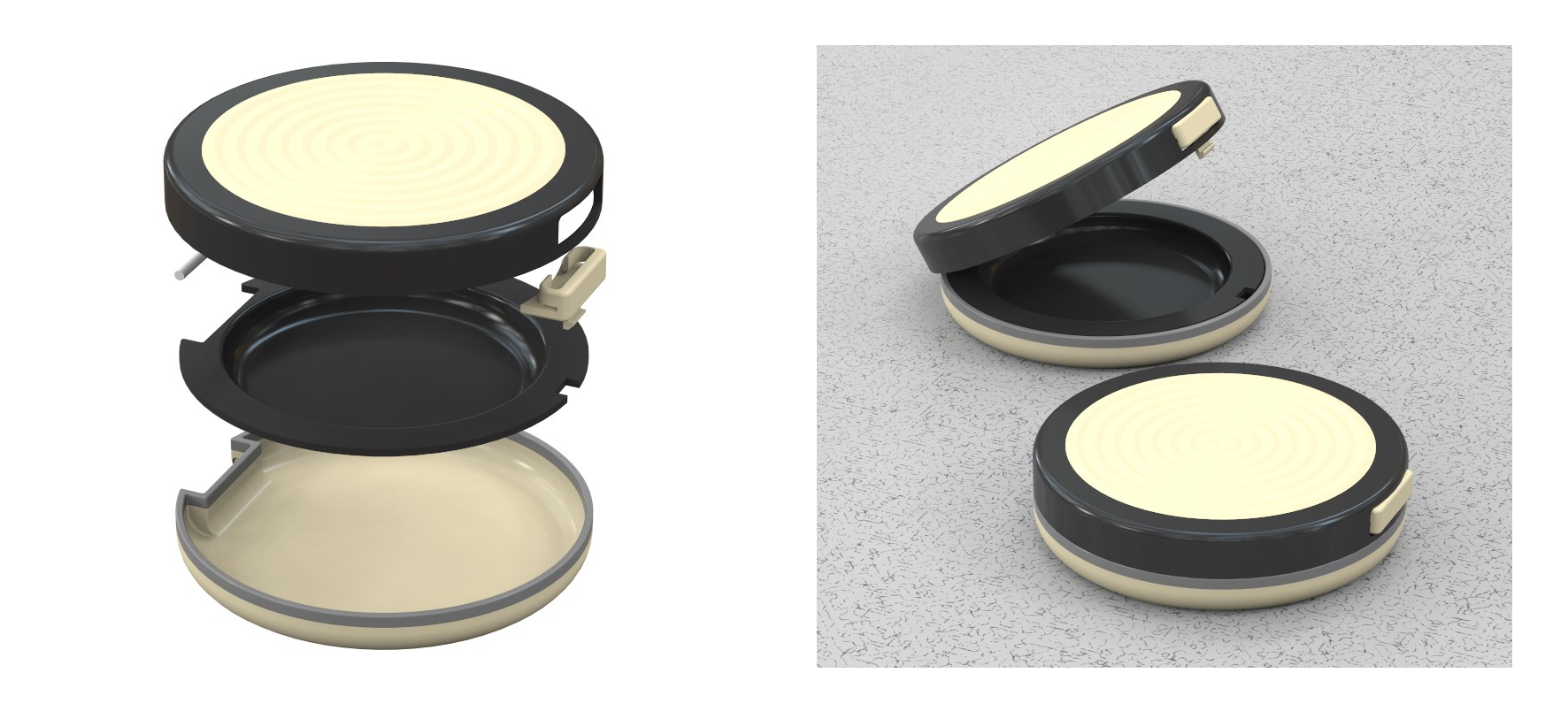

今回採用した低硬度エラストマー+2色成形技術により、従来のようにゴムパーツを後から組み込む必要がなくなり、組み立ての手間や部品点数の削減が可能です。これにより、時間・費用の両面で大きなコストダウンを実現しました。

特に大量生産品においては、組立工数の削減が製造コスト全体に与える影響が大きく、お客様からも高い評価をいただいています。

また、従来のゴム成形では、量産時に手作業での組立てが必要となり、作業者の熟練度によって品質にばらつきが出るという課題もありました。

一方、2色成形では異素材を一体成形するため、組立てミスや部品の組み忘れといった製造不良のリスクも大幅に低減されます。

製造に関するご相談・ご質問はこちらから

化粧品容器に限らず、「素材の変更を検討している」「2色成形の可否を知りたい」など、製造に関するご相談を随時受け付けております。企画段階でも、お気軽にお問い合わせください。